| 【台湾】 EMS/ODMの低コスト生産、自社開発とリサイクル技術の推進が成長の柱 | |

| アウトソーシング利用の決断:やりますか? それとも やめときますか? | |

| ODM(Original design manufacturers)とEMS | |

| 自社の発展のために最も重要なポイントは何ですか? | |

| 価格決定のメカニズム - 生産価格、利益、エンジニアリング費用について |

真のはんだ体積測定

~レジスト透過レーザ光によるパッド基準測定~

日時: 2010/11/10

アンリツプレシジョン株式会社

アンリツプレシジョン株式会社

1 はじめに

1.パッド基準による真のはんだ体積測定

レジスト基準の場合は、レジスト面より低い部分のはんだははんだ体積測定値に算入されない。また、擬似的なパッド基準の場合は、レジストの厚みは、ロットによる違いなどによりばらつきがあるため、この方法でも真のはんだ体積は測定できない。

これに対し、パッド面は、レジストの有無によらず基板内の高さは均一であるためレジスト下のパッド面を基準面にすることができれば、レジスト厚さの影響を受けることなく、真のはんだ体積を測ることができる。

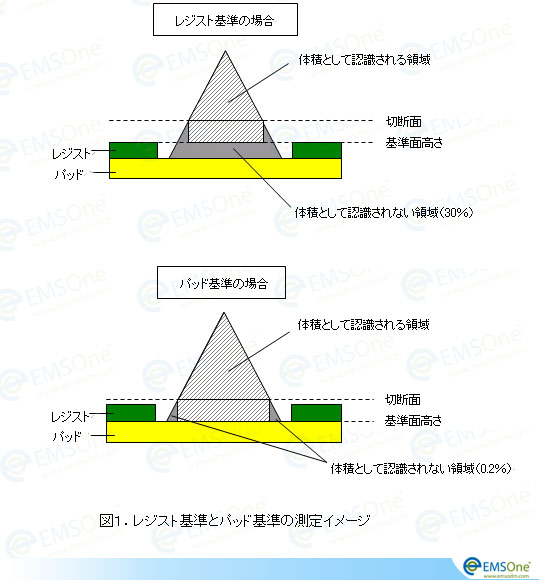

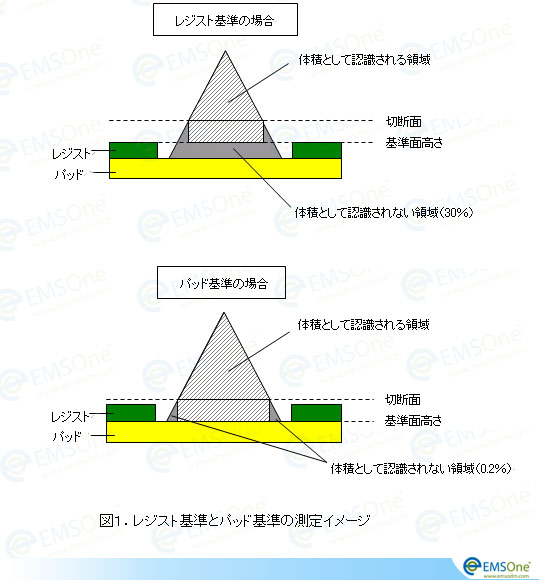

図1に微小はんだでのレジスト基準とパッド基準の測定イメージを示す。当社では基準面から高さ方向にオフセットした位置でのはんだ切断面を面積,切断面上部と切断面積×オフセットを合算したものを体積として測定している。レジスト基準の場合、レジスト表面を基準とするため、レジストの厚さ分だけはんだとして認識されない領域が発生する。

一方、パッド基準では、はんだが印刷された面を基準とするため、はんだとして認識されない領域を最小限にできる。仮に図1のような円錐モデルを高さ100μm、底面の直径を250μmとしたものを100%とした場合、レジスト厚を20μm、切断面を弊社設定値とすると、レジスト基準の場合は30%がはんだとして認識されないが、パッド基準の場合、0.2%にまで抑えることができる。従って、パッド面基準では、印刷されたはんだの真の体積値(絶対値)を測定することができるといえる。

近年、プリント基板の表面実装におけるクリームはんだ印刷後の検査工程では、3次元の印刷はんだ検査が主流となっている。従来の3次元印刷はんだ検査機はパターン上のレジストを基準にしてクリームはんだの体積、面積、高さを測定するレジスト基準や擬似的なパッド基準が一般的であった。これは、はんだ印刷機ではメタルマスクをレジスト面に密着させて印刷する為、レジスト面を基準とした測定が合理的であるとの考えに基づくもので、当社もこれまでレジスト基準の印刷はんだ検査機や擬似的なパッド基準機能を開発、市場へ提供してきた(レジスト基準は当社特許)。一方、最近では、基板の高密度化や部品の微細化が進むにつれて印刷品質も向上し、メタルマスクの厚みが薄くなってきた。これに伴い、基板のロットごとのレジスト厚差異や基板内でのレジスト厚ばらつきが実装品質に与える影響を無視できなくなってきている。そのため、レジスト基準ではなく、パッド基準でのはんだ体積測定が必要とされはじめている。そこで当社では、パッド基準測定を実現するMA(マルチアングル)センサを開発し、従来の印刷はんだ検査機SOLLEAD-HS(High Speed)に加え、SOLLEAD-MAをラインアップした。

2 パッド基準の必要性

1.パッド基準による真のはんだ体積測定

レジスト基準の場合は、レジスト面より低い部分のはんだははんだ体積測定値に算入されない。また、擬似的なパッド基準の場合は、レジストの厚みは、ロットによる違いなどによりばらつきがあるため、この方法でも真のはんだ体積は測定できない。

これに対し、パッド面は、レジストの有無によらず基板内の高さは均一であるためレジスト下のパッド面を基準面にすることができれば、レジスト厚さの影響を受けることなく、真のはんだ体積を測ることができる。

図1に微小はんだでのレジスト基準とパッド基準の測定イメージを示す。当社では基準面から高さ方向にオフセットした位置でのはんだ切断面を面積,切断面上部と切断面積×オフセットを合算したものを体積として測定している。レジスト基準の場合、レジスト表面を基準とするため、レジストの厚さ分だけはんだとして認識されない領域が発生する。

一方、パッド基準では、はんだが印刷された面を基準とするため、はんだとして認識されない領域を最小限にできる。仮に図1のような円錐モデルを高さ100μm、底面の直径を250μmとしたものを100%とした場合、レジスト厚を20μm、切断面を弊社設定値とすると、レジスト基準の場合は30%がはんだとして認識されないが、パッド基準の場合、0.2%にまで抑えることができる。従って、パッド面基準では、印刷されたはんだの真の体積値(絶対値)を測定することができるといえる。