| 【台湾】 EMS/ODMの低コスト生産、自社開発とリサイクル技術の推進が成長の柱 | |

| アウトソーシング利用の決断:やりますか? それとも やめときますか? | |

| ODM(Original design manufacturers)とEMS | |

| 自社の発展のために最も重要なポイントは何ですか? | |

| 価格決定のメカニズム - 生産価格、利益、エンジニアリング費用について |

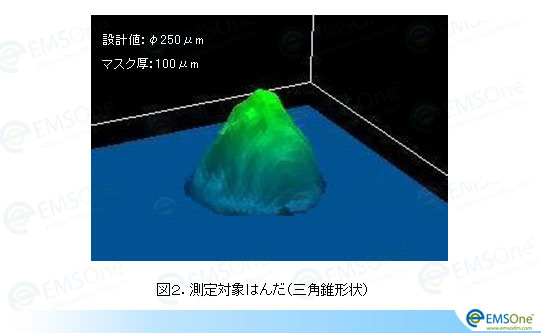

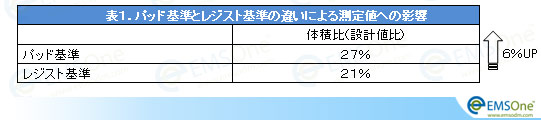

実際のはんだ(設計値:φ250μm、マスク厚100μmのはんだ(図2))をレジスト基準とパッド基準で測定し、基準面の違いによるはんだ測定値への影響を比較した結果を表1に示す。

最大高さはマスク厚と同等であるが、微細はんだのため体積としては設計値比で30%未満の円錐形状に印刷されている。これは、微小はんだになるとマスクのはんだ抜けが悪くなるため、円錐形状のはんだになりやすくなるためである。このような微小はんだの体積を検査し、管理することはチップ部品やLGA部品でのチップ立ちや接続不良などを未然に防ぐことができ、実装品質や歩留まりを向上するために重要である。

表1の結果より、レジスト基準に比べてパッド基準は、体積比測定値が6%大きい結果となっている。これはパッド基準にすることにより、実際に印刷されたはんだの体積が測定できていることを示している。従って、微小はんだにおいてはレジスト厚によらず体積が測定できるため、パッド基準が有利であると言える。

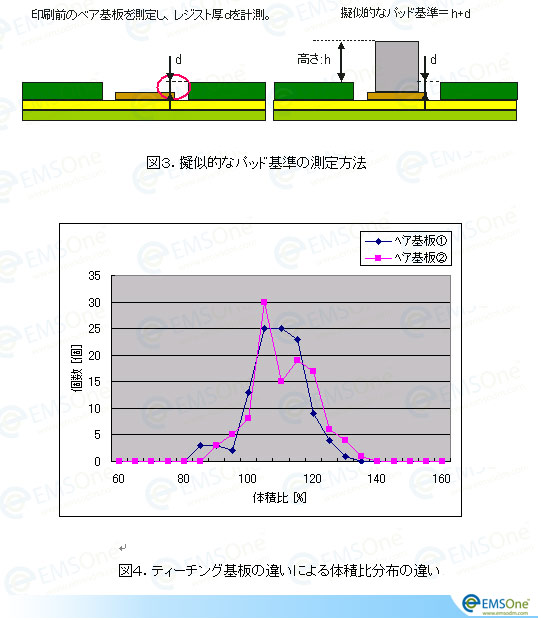

図3に擬似的なパッド基準の測定方法を示す。この方法は、あらかじめはんだの印刷のされていないプリント基板(ベア基板)を用いてレジスト厚をティーチングし、以降はティーチング時のレジスト厚情報を用いて測定値を補正し、擬似的にパッド基準ではんだを測定するものである。

図4は異なる2枚のベア基板によるティーチングで測定した場合の体積比の違いを示している。図より、ヒストグラムも異なり上下限で最大で5%の誤差が出ている。これは、ティーチング時に使用したベア基板のレジスト厚がロットの違いなどで測定した基板と異なっており、測定値に誤差が出ていることを示している。従って、擬似的なパッド基準ではレジスト厚のばらつきの影響を受けるため、特に微小はんだ測定においてはレジストの厚さを厳しく管理する必要がある。